Röhrenbastler brauchen NF-Transfomatoren mit mehreren Hundert bis mehreren Tausend Windungen Kupferdraht, der oft sehr fein ist und gerne reißt. Wer mal eine Spule mit mehreren tausend Windungen versucht hat herzustellen, weiß, was ich meine: Verzählen und Abreißen, gerne auch beides und wenn 3/4 der Windungen schon fertig sind. Gut, man kann die Fortsetzung anlöten, aber schön ist das ja nicht..

Spaß macht die Arbeit mit einer Spulenwickelmaschine und das Ergebnis sieht auch noch besser aus. Ein solches Gerät ist vergleichsweise einfach mit folgenden Materialien herzustellen:

- 1 stabile Grundplatte aus Holz

- 5 Eisenwinkel aus dem Baumarkt

- 2 Eisen- oder Stahlstangen als Achsen, ca. 10 cm lang (es gehen auch z.B. Gewindestangen mit z.B. 4 mm Durchmesser)

- 2 Riemenräder aus ausgeschlachteten (Tonband-) Geräten (man könnte zur Not bestimmt auch LEGO® - Räder nehmen..)

- 1 Skalentriebseil-Umlenkrad aus ausgeschlachtetem Radio

- 1 Stahlstift, auf den das Umlenkrad passt

- 1 Motor aus einem Cassettenrecorder mit Treibrad

- 2 Treibriemen, am besten aus Casettenrecorder

- 1 Zählwerk (mechanisch oder elektrisch)

- 1 Netztrafo im Bereich 5..30 V sec., je nach Motor, Zählwerk, Gleichrichter, mit Ladeelko ab 500 µF

- 1 Regel-IC LM 317

- 1 Poti 5 KΩ lin

- 1 Widerstand 240 Ω (1/4 W oder so)

- diverse Lüsterklemmen

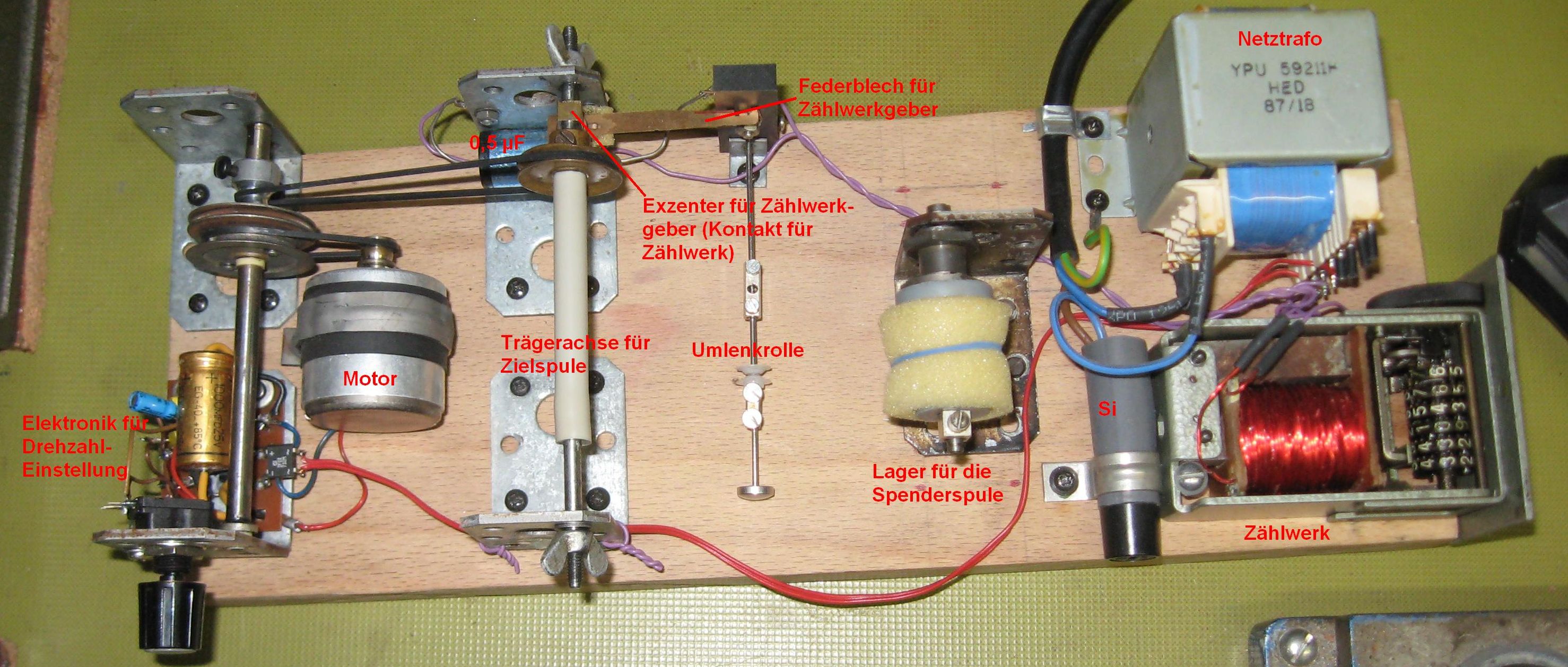

Links der Poti zur Einstellung der Drehzahl des Motors, dann die 1. Achse mit Treibrädern, dann der Motor und die 2. Achse, die die "Zielspule" (die Spule, wo die Wicklung drauf soll) aufnimmt. dann der Pin mit der Umlenkrolle und die "Spenderspule" (man verzeihe mir meine Technokratismen). Rechts erkennt man den Netztrafo.

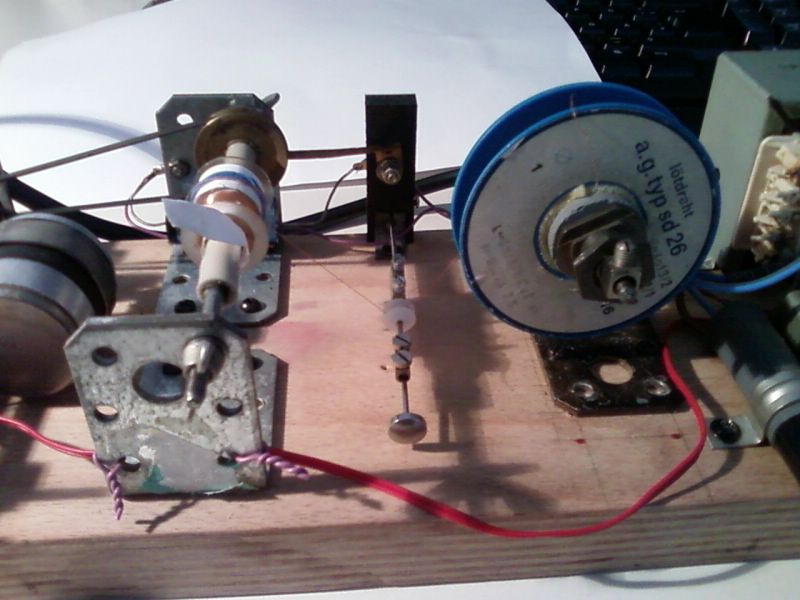

Man sieht hier, wie die verschiebbare Umlenkrolle ermöglicht, daß die nächste Kupferdrahtwindung neben der vorherigen Platz nimmt, daß also nicht irgendwie kreuz und quer übereinander gewickelt wird. Ich werde das bei der nächsten Wickelaktion auf einem Video festhalten. Die Spenderspule steckt auf einem konischen Gummistopfen.

So habe ich die Untersetzung anhand des vorhandenen Materials geplant:

Die erste (schnelldrehende) Achse habe ich an den Enden konisch geschliffen, so daß sie in den Löchern der Eisenwinkel gut und weitgehend spielfrei gelagert ist. Geschmiert werden sie mit Vaseline. Die zweite Achse ist einfach durch die Löcher gesteckt und mit zwei Flügelschrauben gekontert. Das Lager für die Spenderspule ist bei mir ein Lager aus einem alten Tonbandgerät.

Die Untersetzung muss nun nicht 7,5 : 1 sein, 5 : 1 oder 10 : 1 ginge auch, denn man kann die Motordrehzahl ja einstellen. Das gelingt übrigens mit dieser Schaltung:

Den Motor habe ich noch mit einem 10 µF - Elko überbrückt bzw. so entstört, bzw. den IC vor dessen induktiven Spannungsspitzen geschützt.

Hier der erläuterte Komplettaufbau:

Man sieht daß das elektromagnetische Zählwerk jede Umdrehung über den "Zählwerkgeber" (Kontakt aus Exzenter und Federblech, mit 0,5 µF / 400- überbrückt) zählt. Man muss langsam wickeln, weil das elektromagnetische Zählwerk nur etwa 2-3 Hz "kann". Aber das geht schon ganz gut! Man könnte auch ein mechanisches Zählwerk z.B. aus einem Cassettenrecorder nehmen, daß man einfach mit antreibt und dann einmalig bestimmt, bei wieviel Umdrehungen der Zielspule es um "1" weiterläuft und dann die Wicklungszahl mit diesem Faktor bestimmt.

Der Exzenter des Zählwerkgebers ist übrigens nichts anderes, als eine einfach-Lüsterklemme ohne Isolierung und mit einer (wichtig!) Linsenkopfschraube.

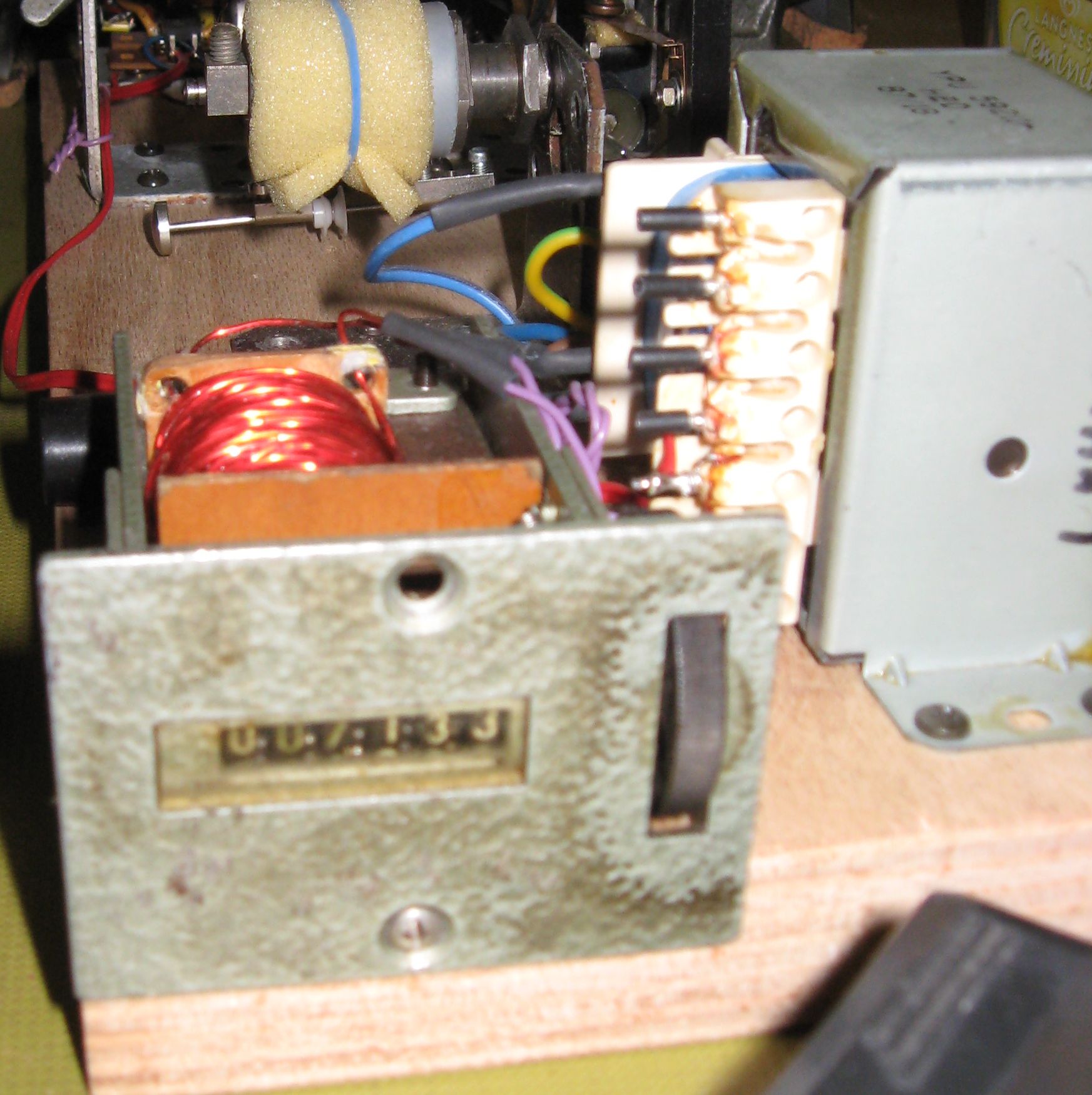

das Zählwerk ist aus einem alten Flipperautomaten und hatte eine Spule für 220 V~. Diese habe ich ersetzt durch eine Kupferdrahtwicklung von einem Tiefpass von einer defekten HiFi-Lautsprecherbox mit - ich weiß nicht wieviel - Windungen. Der Zähler funktioniert so mit etwa 9..12 V~. Der Zähler braucht tatsächlich Wechselstrom, sonst "klebt" der Elektromagnet zu lange durch die Dauermagnetisierung und der Zähler springt nicht weiter.

Wie gesagt - ein Video der Konstruktion in Aktion folgt noch bei Gelegenheit, versprochen!